لم تلقى سلاسل التوريد هذا الكم المستخدم من التكنولوجيا والتقنيات الحديثة والقوة الذهنية التي من شأنها تحسين أدائها مثلما لاقته في هذا العصر، فعلى سبيل المثال، هناك الماسحات الضوئية عند نقاط البيع، والتي تتيح بدورها للشركات التقاط آراء العميل حول المنتج. وكذلك يتيح تبادل البيانات الإلكتروني لجميع مراحل سلسلة التوريد التقاط هذا الرأي، بل والاستجابة له باستخدام التصنيع المرن، والتخزين الآلي، والخدمات اللوجستية السريعة. كما ظهرت مفاهيم جديدة مثل الاستجابة السريعة، والاستجابة الفعالة للمستهلكين، والاستجابة الدقيقة، والمواءمة الشاملة، والتصنيع الرشيق، والتصنيع الخفيف، والتي تقدم جميعها نماذج لتطبيق التكنولوجيا الجديدة والتقنيات المتقدمة لتحسين الأداء فيما يخص سلسلة التوريد.

ولكن على عكس المتوقع، فمع كل هذه التقنيات، فإن أداء العديد من سلاسل التوريد اليوم أسوأ من أي وقت مضى. ففي بعض الأحيان، ترتفع التكاليف إلى مستويات غير مسبوقة، بسبب علاقات الخصومة بين شركاء سلسلة التوريد سواء المصنعين أو الموردين أو الموزعين وغيرهم من عناصر السلسلة، وكذلك بسبب الممارسات المختلة في القطاع التجاري مثل الاعتماد المفرط على عروض الأسعار. وقدرت إحدى الدراسات الحديثة لصناعة الأغذية في الولايات المتحدة أن ضعف التنسيق بين شركاء سلسلة التوريد يهدر نحو 30 مليار دولار سنوياً. فيما تعاني سلاسل التوريد في العديد من القطاعات الأخرى من فائض في بعض المنتجات ونقص في غيرها، وذلك بسبب عدم القدرة على التنبؤ بالطلب. ووجدت واحدة من سلسلة المتاجر التي كانت تلجأ بانتظام إلى عمليات خفض الأسعار لتصريف البضائع غير المرغوب فيها، في مقابلات مع الزبائن لدى الخروج من المتجر، أن ربع عملائها خرجوا دون أن يشتروا شيئاً لأن المنتجات التي أرادوا شراءها نفدت.

والسؤال هنا "لماذا لم تؤد الأفكار والتقنيات الجديدة إلى تحسين الأداء؟" لأن المدراء يفتقرون إلى وجود إطار لتحديد ما ينطبق بصورة أفضل على وضع شركتهم. ومن خلال عملي طيلة عشر سنوات كباحث واستشاري حول مسائل سلسلة التوريد في قطاعات متنوعة مثل الأغذية والملابس والأزياء والسيارات، تمكنت من ابتكار مثل هذا الإطار الذي من شأنه أن يساعد المدراء على فهم طبيعة الطلب على منتجاتهم، ووضع سلسلة التوريد التي يمكن أن تلبي هذا الطلب على أفضل وجه.

لذلك، تتمثل الخطوة الأولى في وضع استراتيجية فعالة لسلسلة التوريد في النظر في طبيعة الطلب على منتجات الشركة. وهناك العديد من الجوانب المهمة التي ينبغي وضعها في الاعتبار تتعلق بطبيعة الطلب، ومنها على سبيل المثال: دورة حياة المنتج، والقدرة على التنبؤ بالطلب، وتنوع المنتجات، ومعايير السوق بالنسبة لفترات الإنتاج والخدمة (النسبة المئوية للطلب الذي يُلبى من البضائع الموجودة في المخازن). لكنني وجدت أنه إذا قام أحد بتصنيف المنتجات على أساس أنماط الطلب الخاصة بها، فإنها ستندرج في واحدة من فئتين: إما أنها وظيفية في المقام الأول أو مبتكرة في المقام الأول. وتتطلب كل فئة نوعاً مختلفاً تماماً من سلسلة التوريد. ويأتي هنا السبب الجذري للمشاكل التي تعاني منها العديد من سلاسل التوريد، وهو عدم قدرة المسؤولين على تحقيق التطابق بين نوع المنتج (وظيفي أم مبتكر)، ونوع سلسلة التوريد.

هل منتجك وظيفي أم مبتكر؟

المنتجات الوظيفية تشمل السلع الأساسية التي يشتريها الناس في مجموعة واسعة من منافذ البيع مثل محلات البقالة ومحطات الوقود. ونظراً لأن هذه المنتجات تلبي الاحتياجات الأساسية التي لا يطرأ عليها تغيير كبير بمرور الوقت، فهي تتمتع بطلب ثابت، ويمكن التنبؤ به، ودورات حياة طويلة. لكن استقرارها لا يعد ميزة إيجابية على طول الخط، إذ أن هذا الاستقرار يشجع على المنافسة، الأمر الذي يؤدي في كثير من الأحيان إلى انخفاض هوامش الربح.

لذلك، تلجأ العديد من الشركات، لتجنب هوامش الربح المنخفضة، إلى الابتكار في مجال الموضة والأزياء أو التكنولوجيا لمنح العملاء سبباً إضافياً لشراء عروضها ومنتجاتها. وتعد الأزياء وصيحات الموضة وأجهزة الحواسيب الشخصية أمثلة واضحة على ذلك، ولكننا نرى أيضاً ابتكاراً ناجحاً لمنتجات لا نتوقعها على الإطلاق. على سبيل المثال، في الفئة الوظيفية التقليدية للمواد الغذائية، حاولت شركات مثل "بن آند جيريز" (Ben & Jerry's) و"مسز فيلدز" (Mrs. Fields) و"ستارباكس" (Starbucks Coffee Company) الحصول على ميزة بتقديمهم نكهات خاصة ومفاهيم مبتكرة. وكذلك هناك شركة "سنتشري بروداكتس" (Century Products) الرائدة في مجال مقاعد السيارات المخصصة للأطفال، وهي مثال واضح على كيفية تغيير الطلب على المنتج الوظيفي بإدخال عنصر الابتكار. فحتى أوائل تسعينيات القرن الماضي، باعت "سنتشري" مقاعدها على أنها منتجات وظيفية. ثم ابتكرت مجموعة واسعة من الأقمشة ذات الألوان الزاهية، وصممت مقعداً جديداً يمكن أن يتحرك في حالة حدوث تصادم لامتصاص الطاقة وحماية الطفل الجالس فيه. وكان التصميم الذي أطلق عليه "سمارت مُوف" (Smart Move) على درجة من الابتكار إلى حد أنه لم يتسنَ بيع المقعد حتى تم تغيير المعايير الحكومية لسلامة المنتجات التي كانت تنص على عدم جواز تحريك مقاعد السيارة في حالة التصادم.

ولكن على الرغم من أن عنصر الابتكار يمكن أن يزيد فرص الشركة في تحقيق هوامش ربح أعلى، إلا أن حداثة المنتجات المبتكرة تجعل الطلب عليها غير متوقع. علاوة على أن دورة حياتها قصيرة، وهي عادة ما تكون بضعة أشهر فقط، لأنه في حين يمحو المقلِّدون الميزة التنافسية التي تتمتع بها المنتجات المبتكرة، بتقليدهم إياها، تضطر الشركات إلى المواظبة على تقديم مجموعة ثابتة من الابتكارات الجديدة. ومن ثم، تتسبب دورات الحياة القصيرة والتنوع الكبير النموذجي لهذه المنتجات في زيادة عدم القدرة على التنبؤ بمستقبل الطلب عليها.

وقد يبدو من الغريب جمع التكنولوجيا والأزياء في بوتقة واحدة، لكن الابتكار في كلا المنتجين يعتمد في نجاحه على تغيير المستهلكين بعض جوانب قيمهم أو نمط حياتهم. على سبيل المثال، توقف نجاح "ثِنكباد" (IBM Thinkpad) الذي أنتجته "آي بي إم" في السوق جزئياً على عنصر تحكم جديد للمؤشر في منتصف لوحة المفاتيح، والذي تطلب من المستخدمين التفاعل مع لوحة المفاتيح بطريقة غير مألوفة. وبالفعل أثار التصميم الجديد الكثير من الجدل داخل "آي بي إم"، إذ واجه المدراء صعوبة في تصديق رد الفعل المتحمس على مؤشر السيطرة في مجموعات التركيز المبكرة. ونتيجة لذلك، قللت الشركة من تقدير حجم الطلب المتوقع، وهي مشكلة ساهمت في نقص المعروض من ثِنكباد في السوق لأكثر من عام.

وهنا تتطلب المنتجات المبتكرة ذات هوامش الربح العالية والطلب المتقلب سلسلة توريد مختلفة اختلافاً جوهرياً عن المنتجات الوظيفية ذات الهامش المنخفض والطلب الثابت. ولفهم الاختلاف، ينبغي للمرء أن يدرك أن سلسلة التوريد تؤدي نوعين متميزين من الوظائف: الوظيفة المادية ووظيفة الوساطة في السوق. الوظيفة المادية لسلسلة التوريد واضحة، وتتضمن تحويل المواد الخام إلى أجزاء ومكونات وسلع تامة الصنع في نهاية المطاف، ومن ثم نقلها جميعها من نقطة واحدة في سلسلة التوريد إلى النقطة التالية. أما وظيفة الوساطة في السوق فهي أقل وضوحاً ولكنها بنفس القدر من الأهمية، وتهدف إلى ضمان توافق المجموعة المتنوعة من المنتجات التي تصل إلى السوق مع ما يريد المستهلكون شراءه.

وتحمّل كل من الوظيفتين الشركة تكاليف مختلفة. فالوظيفة المادية تُكبدها تكاليف الإنتاج والنقل والتخزين. فيما تنشأ تكاليف الوساطة مع السوق عندما يتجاوز العرض الطلب، ويتعين تخفيض سعر المنتج وبيعه بخسارة أو العكس عندما يكون العرض أقل من الطلب، الأمر الذي يتسبب بتفويت فرص البيع وإرضاء العملاء.

في المنتجات الوظيفية، فإن الطلب المتوقع عليها، يجعل من وظيفة الوساطة مع السوق أمراً سهلاً، لأنه يمكن تحقيق تطابق تام تقريباً بين العرض والطلب. وبالتالي فإن الشركات التي تصنع مثل هذه المنتجات حرة في التركيز حصرياً على خفض التكاليف المادية، وهو هدف بالغ الأهمية، بالنظر إلى حساسية أسعار معظم المنتجات الوظيفية. وتحقيقاً لهذه الغاية، تضع الشركات عادةً جدولًا لتجميع البضائع الجاهزة في الشهر التالي على الأقل، وتلزم نفسها بذلك. ويتيح تجميد الجدول الزمني بهذه الطريقة للشركات استخدام برمجية للتخطيط والموارد والتصنيع تنظم عملية طلب المستلزمات وإنتاجها وتسليمها، فتمكّن سلسلة التوريد بأكملها من تقليل المخزون إلى أقصى حد وزيادة كفاءة الإنتاج. وفي هذه الحالة، يكون التدفق الأهم للمعلومات هو الذي يحدث داخل السلسلة، حيث ينسق الموردون والمصنعون وتجار التجزئة أنشطتهم من أجل تلبية الطلب المتوقع بأقل تكلفة.

ورغم نجاح هذا النهج مع المنتجات الوظيفية، إلا أنه سيكون خاطئ وغير مناسب تماماً للمنتجات المبتكرة. فرد فعل السوق غير المؤكد والذي يصعب توقعه على الابتكار يزيد من خطر نقص أو فائض الطلب. وهوامش الربح العالية وأهمية المبيعات المبكرة في ترسيخ حصة في السوق للمنتجات الجديدة تزيد من كلفة وجود نقص في الإمداد. أما دورات حياة المنتج القصيرة فتزيد تكلفة فائض الإمدادات، وكذلك تزيد من خطر التقادم. ومن ثم، فإن تكاليف الوساطة مع السوق هي الغالبة على هذه المنتجات، وليس التكاليف المادية، وينبغي أن تكون محور التركيز الأساسي للمدراء.

والأهم في هذه البيئة للمنتجات المبتكرة هو قراءة أرقام المبيعات المبكرة أو إشارات السوق الأخرى، والرد أو الاستجابة بسرعة خلال دورة حياة المنتج الجديد القصيرة. في هذه الحالة، يحدث التدفق الحيوي للمعلومات ليس فقط داخل السلسلة ولكن أيضاً من السوق إلى السلسلة. إذ لا تتعلق القرارات الحاسمة الواجب اتخاذها بشأن المخزون والقدرة على تقليل التكاليف إلى الحد الأدنى، بل تتعلق في أي مكان في السلسلة يجب وضع المخزون، والقدرة الإنتاجية المتاحة من أجل التحوط في مواجهة الطلب غير المؤكد. وينبغي اختيار الموردين بناءً على سرعتهم ومرونتهم، وليس على تكلفتهم المنخفضة.

وتعطي شركتا "سبورت أوبرماير"( Sport Obermeyer) و"كامبل سوب" (Campbell Soup Company) مثالاً على كلتا البيئتين، وكيف تختلف الأهداف والمبادرات الناتجة عنهما. فسبورت أوبرماير هي مورد رئيسي لملابس التزلج الأنيقة. وتتمثل 95% من المنتجات التي تطرحها كل عام في تصاميم جديدة تماماً، كثيراً ما تخطئ توقعات الطلب عليها بنسبة تصل إلى 200%. ونظراً لأن موسم البيع بالتجزئة لا يتعدى بضعة أشهر، فليس لدى الشركة سوى القليل من الوقت للتحرك، إذا أخطأت في فهم رد فعل السوق.

في المقابل، تطرح كامبل 5% فقط من المنتجات الجديدة كل سنة. ويمكن للشركة بسهولة التنبؤ بمبيعات المنتجات الحالية التي طُرح معظمها في السوق منذ سنوات عديدة، وهذا يتيح لها تحقيق مستوى خدمة مثالي تقريباً من خلال تلبية أكثر من 98% من الطلب على الفور من مخزون البضائع الجاهزة. وحتى بعض المنتجات الجديدة تسهل إدارتها. فلديهم فترة شهر لتجديد الإنتاج، فيما دورة حياة السوق هي ستة أشهر في الحد الأدنى. عندما تطرح كامبل منتجاً جديداً، تعرض منه كمية مخزون كافية لتغطية أكثر توقعات الطلب تفاؤلاً في الشهر الأول. في حالة لقي المنتج إقبالاً كبيراً، يمكن توفير المزيد قبل نفاد المخزون. وإذا تعثر، فإن دورة الحياة الأسوأ التي تستمر ستة أشهر تتيح الكثير من الوقت لبيع المخزون الفائض.

إذاً كيف تختلف الأهداف والمبادرات في البيئتين؟

مستوى الخدمة العالي بالفعل لدى كامبل لا يترك مجالاً للتحسين في تكاليف التوافق مع السوق. وبالتالي، عندما أطلقت الشركة في عام 1991 برنامجاً لسلسلة التوريد أطلقت عليه التجديد المستمر (Continuous Replenishment)، كان الهدف منه تحقيق الكفاءة المادية. وحققت هذا الهدف بالفعل: إذ تضاعف مخزون تجار التجزئة المشاركين. وفي المقابل، أدى الطلب غير المؤكد لدى شركة "سبورت أوبرماير" إلى ارتفاع تكاليف التوافق مع السوق في شكل خسائر في التصاميم التي لا تحظى بإقبال، وفرص البيع الفائتة بسبب "نفاد المخزون" عندما يفوق الطلب على سلع معينة المخزونات. تم توجيه جهود سلسلة التوريد لدى الشركة نحو خفض هذه التكاليف من خلال زيادة السرعة والمرونة.

على الرغم من أن الفروقات بين المنتجات الوظيفية والمبتكرة، وبين الكفاءة المادية والوساطة مع السوق تبدو واضحة عندما تُناقش، غير أنني وجدتُ أن العديد من الشركات تتعثر في هذه المشكلة. ربما يرجع السبب في ذلك إلى أن المنتجات المتشابهة مادياً قد تكون وظيفية أو مبتكرة. على سبيل المثال، يمكن أن تُصنف أجهزة الحواسيب الشخصية والسيارات والملابس والآيس كريم والقهوة وملفات تعريف الارتباط (كوكيز) ومقاعد سيارات الأطفال بصفتها منتجات وظيفية أساسية أو في صورة مبتكرة، وفقاً لطريقة عرضها.

ومن السهل على أي شركة، من خلال استراتيجية منتجاتها، أن تنجذب من المجال الوظيفي إلى المجال المبتكر دون أن تدرك أن أي شيء قد تغير. ثم يبدأ رؤساؤها في ملاحظة أن الخدمة قد انخفضت بشكل غامض، فيما ارتفعت مخزونات المنتجات غير المباعة. عندما يحدث هذا، يتطلعون بلهفة إلى منافسيهم الذين لم يغيروا من استراتيجية منتجاتهم وبالتالي لديهم مخزونات منخفضة وخدمة عالية. حتى أنهم قد يسرقون نائب رئيس الخدمات اللوجستية من إحدى تلك الشركات، ظناً منهم أن توظيف مسؤول الخدمات اللوجستية لدى تلك الشركة سيجعل مخزونهم ينخفض وخدمتهم تتحسن. لكن نائب الرئيس الجديد يصمم أجندة للتحسين استناداً إلى بيئته القديمة: خفض المخزونات والضغط على قسم التسويق ليكونوا مسؤولين عن التوقعات وتجميدها في المستقبل والتخلص من عدم اليقين، والتدخل في الوقت المناسب لإنشاء جدول تسليم صارم مع الموردين. وأسوأ ما يمكن أن يحدث هو أن ينجح هذا النائب فعلاً في تنفيذ ذلك البرنامج، لأنه سيكون حينها غير مناسب إطلاقاً لبيئة الشركة التي لا يمكن التنبؤ بها الآن.

تصميم استراتيجية سلسلة التوريد المثالية

والخطوة الأولى التي يجب أن تقوم بها الشركات لكي تكون واثقة من أنها تتبع النهج الصحيح، هي تحديد إن كانت منتجاتها وظيفية أو مبتكرة. معظم المدراء الذين قابلتهم لديهم بالفعل فكرة عن المنتجات التي يمكن وتلك التي لا يمكن التنبؤ بالطلب عليها: المنتجات التي يصعب التنبؤ بالطلب عليها هي تلك المسؤولة عن كل الصعوبات المتصلة بالعرض. وللمدراء غير الواثقين أو الذين يرغبون في تأكيد حدسهم، إليكم إرشادات لتصنيف المنتجات بناءً على ما وجدته نموذجياً لكل فئة. (انظر الجدول (1) "المنتجات الوظيفية مقابل المنتجات المبتكرة: الاختلافات في الطلب").

فيما تتمثل الخطوة التالية في أن يقرر المدراء ما إذا كانت سلسلة التوريد لدى شركتهم تتسم بالكفاءة المادية أو الوساطة- الاستجابة للسوق. (راجع الجدول (2) "سلاسل العرض الفعالة من الناحية المادية مقابل سلاسل العرض المستجيبة للسوق").

الجدول (1):

| وظيفية (يمكن التنبؤ بالطلب) | مبتكرة (لا يمكن التنبؤ بالطلب) |

|

|---|---|---|

| أوجه الطلب | ||

| دورة حياة الطلب | أكثر من سنتين | 3 أشهر إلى سنة |

| هامش المساهمة* | %5 إلى 20% | %20 إلى 60% |

| تنوع المنتج | منخفض (10 إلى 20 نوع في الفئة) | مرتفع (نسخ بالملايين في كل فئة في كثير من الأحيان) |

| معدل هامش الخطأ في التنبؤ في وقت الالتزام بالإنتاج | %10 | %40 إلى 100% |

| معدل نفاد المخزون | %1 إلى 2% | %10 إلى 40% |

| معدل خصومات نهاية الموسم الإجبارية كنسبة مئوية من السعر الكامل | %0 | %10 إلى 25% |

| فترة الإنتاج المطلوبة لمنتج وفق الطلب | 6 أشهر إلى سنة | يوم إلى أسبوعين |

* يساوي هامش المساهمة السعر مطروحاً منه التكلفة المتغيرة مقسومة على السعر ويتم التعبير عنه كنسبة مئوية.

الجدول (2):

| عملية فعالة مادياً | عملية متجاوبة مع السوق | |

|---|---|---|

| الغرض الأساسي | توفير الطلب المتوقع بصورة فعالة بأقل تكلفة ممكنة | الاستجابة السريعة للطلب غير المتوقع بهدف خفض النقص في المخزون، والخصومات الإجبارية، والمخزونات القديمة |

| التركيز على التصنيع | الحفاظ على معدل استخدام مرتفع | حيازة قدرة احتياطية فائضة |

| استراتيجية التخزين | توليد عملية دوران عالية وخفض المخزون عبر كل أقسام السلسلة | حيازة مخزونات احتياطية مهمة من القطع أو المنتجات الجاهزة |

| التركيز على فترات الإنتاج | تقصير وقت الإنتاج طالما لم يؤدي إلى زيادة الكلفة | الاستثمار بكثافة في طرق تؤدي إلى تخفيض الوقت اللازم للإنتاج |

| طرق اختيار الموردين | الاختيار على أساس الكلفة والجودة | الاختيار على أساس السرعة والمرونة والجودة |

| استراتيجية المنتج والتصميم | تجويد الأداء وتدني الكلفة | استخدام تصميم الوحدات من أجل تأجيل تمايز المنتجات لأطول وقت ممكن |

بعد أن ينتهي المدراء من تحديد طبيعة منتجاتهم وأولويات سلسلة التوريد، تأتي الخطوة التي تليها باستخدام مصفوفة لصياغة استراتيجية سلسلة التوريد المثالية.

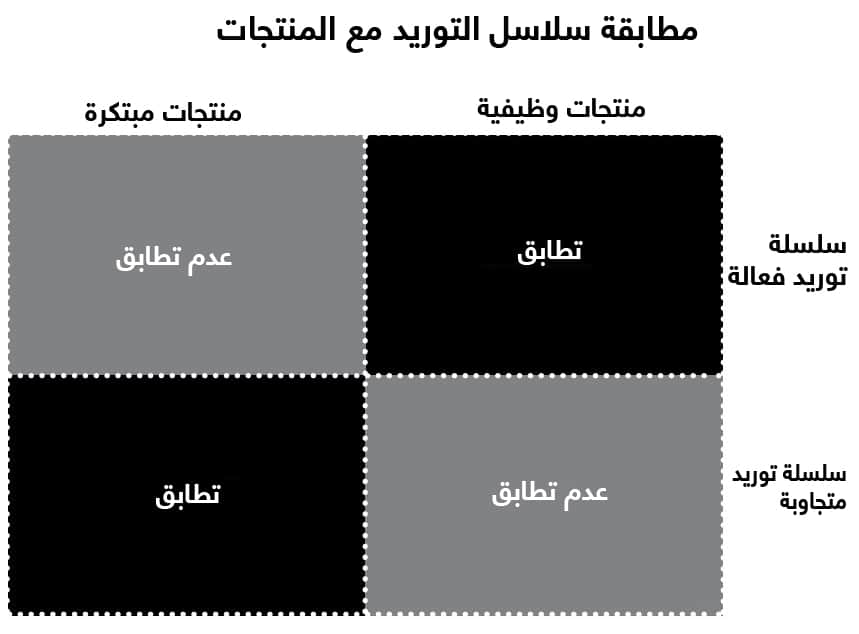

وتمثل الخلايا الأربع للمصفوفة المجموعات الأربع المحتملة من المنتجات والأولويات. (انظر رسم "مطابقة سلاسل التوريد مع المنتجات") باستخدام المصفوفة لرسم طبيعة الطلب على كل فئة من منتجاتها وأولويات سلسلة التوريد المتصلة بها، يمكن للمدراء اكتشاف ما إذا كانت العملية التي تستخدمها الشركة لتوريد المنتجات تتطابق جيداً مع نوع المنتج أم لا: إذ تتطابق سلسلة التوريد الفعالة مع المنتجات الوظيفية، بينما تتطابق سلسلة التوريد المتجاوبة مع المنتجات المبتكرة. ومن الرسم نرى أن الشركات التي لديها إما منتج مبتكر مع سلسلة توريد فعالة (الخلية اليسرى العلوية) أو منتج وظيفي مع سلسلة توريد متجاوبة (الخلية اليمنى السفلى) تميل إلى أن تكون هي الشركات التي تعاني من مشاكل.

لأسباب مفهومة، من النادر أن نجد شركات في الخلية السفلى إلى اليمين. إذ تدرك معظم الشركات التي تطرح منتجات وظيفية أنها تحتاج إلى سلاسل فعالة لتوريدها. إذا ظلت المنتجات وظيفية بمرور الوقت، تتمتع الشركات بحس سليم للالتزام بالسلاسل الفعالة. ولكن، لأسباب سأستعرضها قريباً، تجد الشركات نفسها في كثير من الأحيان في الخلية العليا إلى اليمين. والسبب الذي يجعل التواجد في هذه الخلية غير منطقي بسيط: فأي شركة لديها منتجات مبتكرة ستحقق عائدات أكبر بكثير من الاستثمارات الموظفة في تحسين "استجابة" سلسلة التوريد مما تحققه من الاستثمارات الموظفة في تحسين "كفاءة" السلسلة. فمقابل كل دولار تستثمره هذه الشركة في زيادة استجابة سلسلة التوريد، ستكسب عادةً عبر ادخار أكثر من دولار في تكلفة نفاد المخزون وعمليات خفض الأسعار التي قد تضطر للقيام بها بسبب فائض المخزون الناتج عن عدم التطابق بين العرض والطلب.

ضع في اعتبارك منتجاً مبتكراً نموذجياً بهامش مساهمة قدره 40%، ومتوسط معدل نفاد في المخزون يبلغ 25%. المساهمة الفائتة في الربح والنفقات العامة الناتجة عن نفاد المخزون وحدها ضخمة: 40% × 25% = 10% من المبيعات، وهو مبلغ يتجاوز عادة الأرباح قبل الضرائب.

وبالتالي، فإن المكاسب الاقتصادية الناتجة عن تقليص النفاد في المخزون أو فائض المخزون تكون كبيرة للغاية، بحيث أن الاستثمارات الذكية في استجابة سلسلة التوريد المتجاوبة ستكون دائماً مجزية بحد ذاتها، وهي حقيقة اكتشفتها الشركات التقدمية. فقد قررت شركة "كومباك" (Compaq)، على سبيل المثال، الاستمرار في إنتاج بعض الدارات الإلكترونية عالية التنوع، ذات دورة الحياة القصيرة، داخل الشركة، وذلك بدلاً من الاستعانة بمصادر خارجية متدنية الكلفة في دولة آسيوية، لأن الإنتاج المحلي منح الشركة المزيد من المرونة وفترة إنتاج أقصر. وتنتج شركة "وورلد كومباني" (World Company) اليابانية الرائدة لتصنيع الملابس تصاميمها الأساسية في المصانع الصينية منخفضة التكلفة، ولكنها في الوقت ذاته تحافظ على إنتاج تصاميم الأزياء الراقية في اليابان، حيث تحصل على ميزة الاستفادة من القدرة على الاستجابة السريعة لاتجاهات الموضة الناشئة التي تساوي أكثر بكثير من مجرد تعويض عيوب ارتفاع تكاليف العمالة.

ولكن هذا المنطق لا ينطبق على المنتجات الوظيفية. إذ يعني هامش المساهمة البالغ 10% ومتوسط معدل نفاد المخزون البالغ 1% خسارة في المساهمة في الربح والنفقات العامة بنسبة 0.1% فقط من المبيعات، وهي تكلفة لا تبرر الاستثمارات الكبيرة المطلوبة لتحسين الاستجابة.

الخروج من الخلية العليا إلى اليسار

ارتفع معدل طرح منتجات جديدة في العديد من القطاعات بصورة كبيرة، مدفوعاً على السواء بزيادة عدد المنافسين، وكذلك جهود المنافسين الحاليين لحماية هوامش الربح أو زيادتها. نتيجة لذلك، قامت العديد من الشركات، أو حاولت، بتحويل المنتجات الوظيفية التقليدية إلى منتجات مبتكرة. لكنها حرصت في الوقت ذاته على استمرار التركيز على الكفاءة "المادية" في عمليات توريد تلك المنتجات. وربما تفسر هذه الظاهرة سبب العثور على العديد من سلاسل التوريد المعطلة، أو وجود سلاسل غير مستجيبة تحاول توريد منتجات مبتكرة، في صناعات مثل السيارات وأجهزة الكمبيوتر الشخصية والسلع الاستهلاكية المغلفة.

المنتجات الوظيفية تتطلب عملية فعالة، بينما تتطلب المنتجات المبتكرة عملية تجاوبية.

وربما يبرز قطاع السيارات كمثال كلاسيكي لما أقصده. إذ قبل عدة سنوات، شاركتُ في دراسة لقياس التأثير الذي يُحدثه وجود مجموعة من الخيارات المتاحة للمستهلكين في حجم الإنتاجية، وذلك في مصنع واحدة من أكبر ثلاث شركات أميركية مصنعة للسيارات. مع بدء الدراسة، سعيت إلى فهم التنوع من وجهة نظر العميل بنفسي من خلال زيارة تاجر قريب من منزلي في منطقة فيلادلفيا، و"تسوق" طراز السيارة المنتج في المصنع الذي كنا سندرسه. من خلال معطيات المبيعات التي عرضها التاجر، توصلت إلى أنه إذا أخذ المرء في الحسبان جميع الخيارات المتعلقة بالألوان، والميزات الداخلية، وتكوينات مجموعة القيادة، وخيارات أخرى، كانت الشركة تعرض على العملاء بالفعل 20 مليون نسخة من السيارة. ولكن نظراً لأن طلب سيارة تحتوي على الخيارات المرغوب بها يستلزم الانتظار ثمانية أسابيع للتسليم، اشترى أكثر من 90% من العملاء سياراتهم من المجموعة المعروضة، تجنباً لوقت الانتظار.

إذ أخبرني التاجر أن لديه نسختين من طراز السيارة ضمن مجموعته، وأنه إذا لم يتطابق أي منهما مع المواصفات التي أرغب بها، فقد يتمكن من الحصول على خياري من تاجر آخر في منطقة فيلادلفيا. وعندما عدت إلى المنزل، راجعت دفتر الهاتف ووجدت عشرة تجار في المنطقة. على افتراض أن كل واحد منهم لديه أيضاً نسختين مختلفتين من السيارة في معرضه، فقد كان بوسعي الاختيار من بين مجموعة من 20 نسخة على الأكثر، في حين أنه يمكن أن تكون السيارة مُصنع منها 20 مليون نسخة متنوعة. بمعنى آخر، فإن قناة توزيع السيارات هي بمثابة ساعة رملية مع وجود تاجر في منطقة العنق الضيقة. في الجزء العلوي من الساعة الزجاجية، يمكن أن توفر المصانع التي تأتي بابتكارات اللون والتكنولوجيا كل عام، مجموعة لا نهائية من الخيارات. وفي الجزء السفلي، يمكن للعديد من العملاء ذوي الأذواق المتنوعة الاستفادة من هذا التنوع، ولكنهم غير قادرين على ذلك بسبب ممارسات الباعة والتجار في عنق الساعة.

أما صناعة الكمبيوتر، فقد أظهرت قبل 20 عاماً أن الشركة يمكنها طرح منتج مبتكر من خلال عملية غير تجاوبية إذا كان السوق يتيح لها فترة طويلة للتسليم. وأتذكر أنه في أول وظيفة توليتها بعد تخرجي من الكلية، عملت في مكتب مبيعات لشركة "آي بي إم"، للمساعدة في تسويق كمبيوتر كبير من طراز "سيستم/360" (System/360). لقد صدمت عندما علمت أن آي بي إم كانت تحتاج فترة إنتاج مدتها 14 شهراً لهذا المنتج الجديد الذي يرتفع عليه الطلب. سألت كيف يمكن أن أقول لأحد العملاء أن ينتظر كل هذا الوقت، فكانت الإجابة صادمة، بأنه إذا أراد العميل حقاً الحصول على "نظام 360"، فسوف ينتظر، وإذا لم أقنعه بالانتظار، فهذا يعني أنني بكل تأكيد أفتقد لبعض من مهارات البيع. ولكن كانت الإجابة صحيحة في الواقع: إذ كانت فترات الإنتاج من عام إلى عامين هي القاعدة حينها. وعنى ذلك أن مصنعي الكمبيوتر كان لديهم متسع من الوقت لتنظيم سلسلة التوريد حول الكفاءة المادية.

واليوم، لقد حلت أجهزة الحواسيب الشخصية ومحطات العمل محل الحواسيب الضخمة كتقنية مهيمنة، وانخفضت المهلة المقبولة للإنتاج والتسليم إلى أيام وليس لسنوات. ومع ذلك، ولأن هذه الصناعة احتفظت إلى حد كبير بتركيزها على سلسلة التوريد ذات الكفاءة المادية، تجد معظم شركات الكمبيوتر نفسها في موقع ثابت في الخلية العليا إلى اليسار في المصفوفة.

أدى عدم التطابق هذا إلى نوع من الفصام في الطريقة التي تنظر بها شركات الحواسيب إلى سلاسل التوريد الخاصة بها. فهي تتشبث بتدابير الكفاءة "المادية" مثل كفاءة استخدام المصنع وتجديد المخزون لأن هذه التدابير مألوفة منذ أيام الحواسيب الضخمة. ومع ذلك، يستمر السوق في جذبها نحو تدابير "الاستجابة" مثل جعل المنتج متوفراً.

هناك نوع من الفصام في الطريقة التي تنظر بها شركات الكمبيوتر إلى سلاسل توريد منتجاتها.

كيف تتغلب شركة في الخلية العليا إلى اليسار على حالة الفصام؟ ستتمكن الشركة من فعل ذلك إما عن طريق الانتقال إلى اليمين على المصفوفة وجعل منتجاتها وظيفية، أو عن طريق التحرك إلى الأسفل وجعل سلسلة التوريد سريعة الاستجابة. ويعتمد الخيار الصحيح بينهما على ما إذا كان المنتج مبتكراً بما يكفي لتوليد أرباح إضافية كافية لتغطية تكلفة جعل سلسلة التوريد سريعة الاستجابة.

أما ما يمثل علامة أكيدة على أن الشركة تحتاج إلى الانتقال إلى اليمين، هو أن يكون لديها خط إنتاج يتميز بالطرح المتكرر لعروض جديدة، كثيرة التنوع، مع هوامش ربح منخفضة. ويمكننا اتخاذ معجون الأسنان مثالاً جيداً على ذلك. قبل بضع سنوات، كان يتعيّن عليّ إعداد عرض بصري لمجموعة لصناعة المواد الغذائية، ورأيت أن إحدى الطرق المفيدة لإظهار الاختلال في مستويات التنوع في العديد من فئات البقالة هي شراء واحد من كل نوع من معجون الأسنان الذي صنعته شركة تصنيع معينة، وعرض المجموعة على الحضور. عندما ذهبت إلى السوبر ماركت المحلي لشراء العينات، وجدت 28 نوعاً متاحاً. بعد ذلك ببضعة أشهر، عندما تحدثت عن اكتشافي للنائب الأول لرئيس شركة تصنيع منافسة، أقر بأن لدى شركته أيضاً 28 نوعاً من معجون الأسنان، واحد لمطابقة كل من عروض الشركة المنافسة.

هل يحتاج العالم إلى 28 نوعاً من معجون الأسنان من كل مصنع؟ توصلت شركة "بروكتر آند غامبل" التي تعمل على تبسيط العديد من خطوط الإنتاج والتسعير، إلى أن الجواب على ذلك هو "لا". معجون الأسنان هو فئة من المنتجات التي يكون فيها من المنطقي الانتقال إلى اليمين: من المبتكر إلى الوظيفي.

وهناك حالات أخرى تتطلب الانتقال لليمين قليلاً، فعندما يكون لدى الشركة سلسلة توريد لا تستجيب للمنتجات المبتكرة، يكون الحل الصحيح هو جعل بعض المنتجات وظيفية، وإنشاء سلسلة توريد سريعة الاستجابة للمنتجات المبتكرة المتبقية. وستكون صناعة السيارات مثالاً جيداً على ذلك أيضاً.

قُدم العديد من الاقتراحات لإصلاح المشكلات المتعلقة بقناة توزيع السيارات التي وصفتها آنفاً، لكنها جميعها أخفقت في بلوغ الغاية، لأنها تقترح تطبيق حل واحد لا غير. وفي الواقع، تكمن المشكلة في أن هذا النهج كان يتجاهل حقيقة أن بعض السيارات، مثل فورد فيرمونت، هي وظيفية بطبيعتها، في حين أن سيارات أخرى، مثل "بي أم دبليو زد3 رودستر" (التي ظهرت في فيلم جيمس بوند غولدن آي (Golden Eye) هي سيارة مبتكرة. لذلك قناة التوزيع الرشيقة والفعالة ستكون مناسبة تماماً للسيارات الوظيفية، ولكنها غير ملائمة على الإطلاق للسيارات المبتكرة التي تتطلب مخزوناً وقائياً لتدارك حالة عدم اليقين في الطلب. وأكثر ما يتطلب الحرص على تخزينه احتياطياً هي قطع الغيار، لكن ذلك يتناقض مباشرة مع نظام "الإنتاج في الوقت المناسب"، الذي حرصت شركات صناعة السيارات على اعتماده في العقد الماضي. لقد قلل نظام الإنتاج في الوقت المناسب مخزون قطع الغيار في المصانع (حيث تكون حيازة المخزون غير مكلفة نسبياً) إلى بضع ساعات، بينما امتدت فترة مخزونات السيارات لدى التجار (حيث الاحتفاظ بالمخزون مكلف) إلى حوالي 90 يوماً.

التوريد الفعال للمنتجات الوظيفية

يعد خفض التكلفة ممارسة مألوفة لجأت إليها معظم الشركات على مدى سنوات. مع ذلك، هناك بعض التنويعات الجديدة لهذه اللعبة القديمة، بعدما ظهرت بعض سلبياتها. إذ سعت الشركات بقوة لخفض التكاليف على مر السنين، ولكنها كنتيجة لذلك بدأت تصل إلى نقطة انخفاض العائدات داخل حدود مؤسساتها نفسها. لذلك باتت تعتقد أن التنسيق بشكل أفضل عبر الشركات، مع الموردين والموزعين، يمثل الفرص الأكبر لها. ولحسن الحظ، تزامن القبول المتزايد لهذا الرأي مع ظهور الشبكات الإلكترونية التي تسهل وتوثق عملية التنسيق.

وإذا أردت فهم أداء هذه اللعبة الجديدة، فإن شركة "كامبل سوب" تقدم لناً درساً ذهبياً. في عام 1991، أطلقت الشركة برنامج "التجديد المستمر" مع تجار التجزئة الأكثر تقدماً الذين تتعامل معهم. ويعمل البرنامج على النحو التالي: تنشئ "كامبل" روابط لتبادل البيانات الإلكترونية (EDI) مع تجار التجزئة. ففي كل صباح، يبلغ تجار التجزئة الشركة إلكترونياً بطلباتهم من جميع منتجات كامبل، وكذلك مستوى المخزونات في مراكز التوزيع الخاصة بهم. وتستخدم كامبل بدورها تلك المعلومات للتنبؤ بالطلب المستقبلي، وتحديد المنتجات التي تتطلب تجديداً استناداً إلى حدود المخزون العلوية والسفلية المحددة مسبقاً مع كل تاجر تجزئة. وتغادر الشاحنات مركز الشحن لدى كامبل بعد ظهر ذلك اليوم، وتصل إلى مراكز توزيع تجار التجزئة محملة بالموارد المطلوبة في اليوم نفسه. وبالفعل ساهم البرنامج في خفض مخزونات أربعة من تجار التجزئة المشاركين من حوالي أربعة أسابيع إلى أسبوعين من الإمدادات. ونستطيع القول إن الشركة حققت هذا التحسن لأنها خفضت مهلة التسليم، ولأنها تعرف مخزونات جميع تجار التجزئة، وبالتالي يمكنها توفير مستلزمات كل منتج حيث تشتد الحاجة إليه، وكل ذلك بفضل آليتها الجديدة.

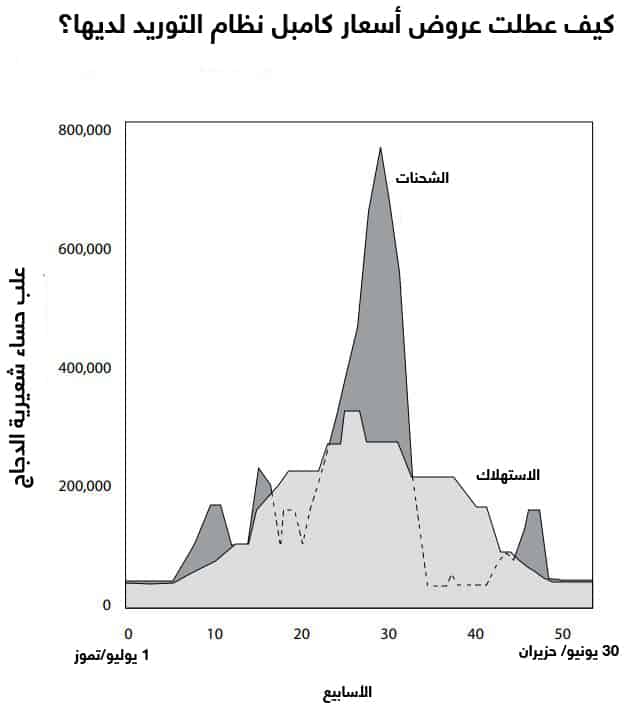

إذ إن السعي المستمر لتجديد الإمدادات جعل كامبل تدرك التأثير السلبي الذي يمكن أن يحدثه الإفراط في ترويج عروض الأسعار على الكفاءة المادية. وعلى سبيل المثال، في كل يناير/كانون الثاني، كان هناك ارتفاع كبير في شحنات حساء الدجاج بالشعيرية بسبب الخصومات الكبيرة التي كانت كامبل تقدمها. وبناءً على ذلك، استجاب تجار التجزئة لخفض الأسعار هذا إما بالتخزين، أو بشراء حاجتهم لمدة عام، وهي ممارسة تُسمى في القطاع الشراء مقدماً (forward buying). وفي النهاية لم يربح أحد من هذه الصفقة. كان على تجار التجزئة أن يدفعوا ثمن إمداداتهم لعام كامل، وزادت تكلفة الشحن التكلفة بشكل عام في كامل نظام كامبل، واضطرت مصانع الدواجن إلى زيادة ساعات العمل الإضافية ابتداءً من شهر أكتوبر/تشرين الأول لتلبية الزيادة الكبيرة. (راجع الرسم البياني "كيف عطلت عروض أسعار كامبل نظام التوريد لديها"). ولكن عندما أدركت كامبل هذه المشكلة، طلبت من عملاء التجزئة في "برنامج التجديد المستمر" التنازل عن خيار الشراء مقدماً بسعر الخصم. وبات لدى تاجر التجزئة الذي يروج لمنتجات كامبل في متاجره من خلال تقديم سعر مخفض للمستهلكين خياران: إما أن يدفع لكامبل "سعراً يومياً منخفضاً" مساوياً لمتوسط السعر الذي سيدفعه بائع التجزئة الذي يتلقى الصفقات الترويجية، أو أن يحصل على خصم على الطلبات الناتجة عن الزيادات الحقيقية في المبيعات للمستهلكين.

يمكن استخلاص دروس قيِّمة من مثال كامبل. فنظراً لأن الحساء منتج وظيفي يتأثر سعره بالطلب، كانت كامبل محقة في سعيها إلى الكفاءة المادية. لقد زادت الخدمة، بمعنى آخر زاد توافر منتجات كامبل في مركز التوزيع التابع لبائع التجزئة، ورغم أنها كانت زيادة طفيفة، من 98.5% إلى 99.2%، إلا أن المكسب الكبير لسلسلة التوريد كان في زيادة كفاءة التشغيل، من خلال تخفيض مخزونات تجار التجزئة. ويرى معظم تجار التجزئة أن تكلفة تحمل مخزون منتج معين لمدة عام تساوي 25% على الأقل مما دفعوه مقابل المنتج. حيث يمثل تخفيض المخزون لمدة أسبوعين وفورات في التكلفة تساوي ما يقرب من 1% من المبيعات. ونظراً لأن متوسط أرباح تاجر التجزئة يساوي نحو 2% من المبيعات، فإن هذا التوفير يكفي لزيادة الأرباح بنسبة 50%.

وبالتالي يجني تاجر التجزئة مزيداً من المال من منتجات كامبل التي تتوفر له من خلال التجديد المستمر للمخزون، لذلك أصبح لديه الحافز لعرض كمية متنوعة منها، وإعطائها مساحة أكبر على رفوف متجره. لهذا السبب، اكتشفت كامبل أنه بعد بدء البرنامج، نمت مبيعات منتجاتها بمعدل أسرع مرتين من خلال تجار التجزئة المشاركين في البرنامج مقارنة بتجار التجزئة الآخرين. لذلك من المفهوم أن تحبذ سلاسل المتاجر الكبرى تلك البرامج على شاكلة برنامج كامبل. وهو ما دفع متاجر "ويغمانز فود ماركتس" (Wegmans Food Markets) في ولاية نيويورك إلى تعزيز نظامها المحاسبي، لكي تتمكن من قياس ومكافأة الموردين الذين يوفرون منتجاتهم بأقل كلفة للتخزين والبيع.

وفي برنامج كامبل، هناك أيضاً مبدأ مهم حول توفير المنتجات الوظيفية، ويكمن في ميزة "السعر المنخفض اليومي". إذ يوفر مستهلكو المنتجات الوظيفية للشركات طلباً متوقعاً مقابل منتج جيد وسعر معقول. ويكمن التحدي في تجنب الإجراءات التي من شأنها أن تقوض البساطة المتأصلة في هذه العلاقة. وربما يفسر ذلك سبب انحراف الكثير من الشركات عن طريقها، لأنها تتمادى في التعامل مع عروض الأسعار. فتبدأ باستخدام حوافز الأسعار للدفع بالطلب إلى الأمام في الوقت المناسب لها لتلبية هدف الإيرادات الفصلية. لكن دفع الطلب إلى الأمام يساعد مرة واحدة فقط. ففي الربع القادم، يتعين على الشركة أن تسحب الطلب للأمام مرة أخرى لمجرد سد الثغرة الناتجة عن الحافز الأول. والنتيجة هي الإدمان على الحوافز التي تحول الطلب البسيط والمتوقع إلى سلسلة فوضوية من الطفرات التي لا تكون نتيجتها سوى أن تضيف إلى التكلفة، لا أن تزيد الربح.

أخيراً، تسلط قصة كامبل الضوء على طريقة مختلفة يتفاعل من خلالها شركاء سلسلة التوريد في السعي لتحقيق أرباح أعلى. فالمنتجات الوظيفية مثل البقالة تكون عادة حساسة للغاية للسعر، ويمكن أن تكون المفاوضات شرسة على طول سلسلة التوريد. إذا نجحت الشركة في جعل موردها يخفض سعره بنساً واحداً وعميلها يقبل بزيادة سنت واحد في السعر، يمكن أن يكون لهذه التنازلات تأثير كبير على أرباح الشركة. وفي هذا النموذج التنافسي لعلاقات سلسلة التوريد، يُفترض أن تكون التكاليف في السلسلة ثابتة، في حين يتنافس المصنِّع وتاجر التجزئة من خلال مفاوضات الأسعار للحصول على حصة أكبر من فطيرة الربح الثابتة. على النقيض من ذلك، يجسد برنامج كامبل للتجديد المستمر نموذجاً تتعاون فيه الشركة المصنعة وتاجر التجزئة من أجل خفض التكاليف عبر السلسلة، وبالتالي زيادة حجم الكعكة.

أظهرت كامبل سوب كيف يمكن للمصنعين وتجار التجزئة التعاون لخفض التكاليف في جميع أجزاء النظام.

وعلى الرغم أن هذا النموذج التعاوني يبدو قوياً، لكنه لا يخلو من عيوب. في كثير من الأحيان، تفكر الشركات أنه لا يمكن على الإطلاق أن يكون هناك الكثير من الطرق لكسب المال، فتقرر أن تلعب الألعاب التعاونية والتنافسية في الوقت نفسه. لكن هذا التكتيك لا يعمل، لأن الأسلوبين يتطلبان سلوكيات متناقضة تماماً. لنأخذ على سبيل المثال مشاركة المعلومات. إذا كنت المورد الخاص بي ونتفاوض بشأن السعر، فإن آخر ما تريد أن تفعله هو أن تشاركني كل المعلومات حول تكاليفك. ولكن هذا ما يتعين علينا القيام به إذا أردنا خفض تكاليف سلسلة التوريد عن طريق إسناد كل مهمة مطلوبة إلى الشخص الذي يمكنه أن يؤديها بكلفة أرخص.

التوريد سريع الاستجابة للمنتجات المبتكرة

عدم اليقين بشأن الطلب هو جوهر المنتجات المبتكرة. نتيجة لذلك، سيكمن التحدي الرئيس في إنشاء عملية توريد سريعة الاستجابة لمثل هذه المنتجات في معرفة كيفية التعامل مع انعدام اليقين. لقد رأيت الشركات تستخدم أربع أدوات للتغلب على عدم اليقين في الطلب. ولتصميم عملية إمداد سريعة الاستجابة، يحتاج المدراء إلى فهم كل أداة من هذه الأدوات، ثم دمجها في وصفة تناسب حالة شركتهم الخاصة.

وعلى الرغم من أنها قد تبدو واضحة، فإن الخطوة الأولى بالنسبة للعديد من الشركات هي ببساطة قبول عدم اليقين باعتباره صفة أصيلة في المنتجات المبتكرة. فنلاحظ أن الشركات التي نشأت في بيئة يهيمن عليها احتكار القلة حيث المنافسة أقل، والعملاء أكثر طواعية، وتجار التجزئة أضعف، تجد صعوبة في قبول المستويات العالية من عدم اليقين في الطلب الموجودة اليوم في العديد من الأسواق. إذ تميل هذه الشركات لإعلان عدم قبول مستوى عالٍ من أخطاء التنبؤات، وتأمر موظفيها فعلياً بالتفكير بجدية كافية ولمدة طويلة لبلوغ الدقة في توقعاتهم. لكن ما لا تعرفه هذه الشركات أنه لا يمكنها إزالة عدم اليقين بمرسوم. فعندما يتعلق الأمر بالمنتجات المبتكرة، يجب قبول عدم اليقين على أنه جيد. إذا كان الطلب على منتج ما قابلاً للتنبؤ به، فمن المحتمل ألا يكون هذا المنتج مبتكراً بما فيه الكفاية لتحقيق هوامش ربح عالية. والحقيقة هي أن المخاطر والعائد مرتبطان ببعضهما، وعادة ما تترافق أعلى هوامش الربح مع أعلى المخاطر في الطلب.

وبمجرد أن تقبل الشركة عدم اليقين في الطلب، يمكنها توظيف ثلاث استراتيجيات منسقة لإدارة عدم اليقين هذا. الأولى هي أنها يمكنها أن تستمر في السعي لتقليل عدم اليقين، من خلال البحث عن مصادر البيانات الجديدة التي يمكن أن تكون بمثابة مؤشرات دالَّة أو عن طريق تشارك المكونات بين منتجات مختلفة قدر الإمكان حتى يصبح الطلب على المكونات أكثر قابلية للتنبؤ. أما الاستراتيجية الثانية هي أنها يمكنها أن تتفادى عدم اليقين من خلال تقليص فترات تسليم المنتج وزيادة مرونة سلسلة التوريد، بحيث يمكن الإنتاج بناءً على الطلب أو على الأقل تصنيع المنتج في وقت أقرب إلى موعد تحقق الطلب ومتى يمكن التنبؤ به بدقة. وأخيراً، بمجرد تقليل حالة عدم اليقين أو تفاديها قدر الإمكان، يمكن التحوط ضد حالة انعدام اليقين المتبقية بفضل المخزون الوقائي الاحتياطي أو القدرات الزائدة.

وتوضح تجربتي "ناشونال بايسكل" (National Bicycle) التابعة لشركة "ماتسوشيتا إلكتريك" (Matsushita Electric)، و"سبورت أوبرماير"، الطرق المختلفة التي يمكن بها مزج هذه الاستراتيجيات الثلاث لإنشاء سلسلة توريد سريعة الاستجابة.

يعد نجاح "ناشونال بايسكل" مثالاً جيدًا لسلسلة التوريد سريعة الاستجابة التي تم تحقيقها من خلال تجنب عدم اليقين.

ازدهرت "ناشونال بايسكل" على مدى عقود كفرع ناجح رغم صغر حجمه. لكن بحلول منتصف الثمانينيات، واجه الفرع ورطة. كانت الدراجات في اليابان من المنتجات الوظيفية التي تُشترى أساساً كوسيلة نقل غير مكلفة، وكانت مبيعاتها ثابتة. فأصبحت الدراجات سلعة تباع على أساس سعرها المنخفض، وجعلت تكاليف العمالة المرتفعة في اليابان شركة "ناشونال بايسكل" غير قادرة على التنافس مع الدراجات الرخيصة المستوردة من تايوان وكوريا.

وفي عام 1986، في محاولة لإنقاذ الموقف، عينت ماتسوشيتا مديراً تنفيذياً من قسم آخر رئيساً لشركة ناشونال. لم يكن لدى الرئيس الجديد، ماكوتو كوموتو، أي خبرة في الدراجات، لكنه رأى أن الفرع لديه العديد من نقاط القوة مثل الخبرة التقنية في التصنيع وأجهزة الحواسيب، والقوى العاملة الماهرة للغاية، واسم علامة تجارية قوي "باناسونيك"، وشبكة من 9,000 تاجر تجزئة. ولاحظ كوموتو كذلك أن ناشونال بايسكل تمتلك قطاعاً مبتكراً من المنتجات يتمتع بهوامش ربح عالية، وهي الدراجات الرياضية التي اشتراها العملاء الميسورون لغرض الترفيه ليس إلا. وخلص إلى أن أمل ناشونال الوحيد هو التركيز على هذا المنتج، واستخدام نقاط القوة لدى القسم لتطوير سلسلة توريد سريعة الاستجابة يمكنها توفير الدراجات الرياضية مع تجنب ارتفاع مخاطر الإفراط في الإنتاج الناتج عن دورة حياتها القصيرة، والطلب غير المؤكد.

واستناداً إلى رؤية كوموتو، يقوم العميل بزيارة وكيل باناسونيك، ويختار دراجة من بين مجموعة تضم مليوني خيار من حيث الحجم واللون والمكونات، مع استخدام حامل قياس خاص للعثور على الحجم الدقيق للإطار الذي يحتاجه المستخدم. ثم يُرسل الطلب عبر الفاكس إلى المصنع، حيث تقوم معدات اللحام المبرمجة والموجهة بواسطة الكمبيوتر والعمال المهرة بصنع الدراجة وتسليمها إلى العميل في غضون أسبوعين.

أصبحت رؤية كوموتو الجذرية حقيقة واقعة في عام 1987. وبحلول عام 1991، وبفضل هذا الابتكار، زادت ناشونال بايسكل حصتها في سوق الدراجات الرياضية في اليابان من 5% إلى 29%. وكانت قادرة على الالتزام بفترة أسبوعين لتسليم المنتج بنسبة 99.99 % من الوقت، وكانت في وضع مالي جيد.

يعد نجاح ناشونال بايسكل مثالاً جيداً لسلسلة التوريد سريعة الاستجابة التي تحققت من خلال تجنب عدم اليقين. إذ ليس لدى ناشونال سوى فكرة بسيطة عما سيطلبه العملاء عندما يدخلون إلى متجر البيع بالتجزئة، ولكن هذا لا يهم، فنظام الإنتاج حسب الطلب يسمح لها بمطابقة العرض مع الطلب عند حدوثه. ومن خلال زيادة عدد الخيارات بشكل جذري من أنواع قليلة من الدراجات إلى مليوني خيار، يمكنها تحفيز العميل للتضحية بشراء النموذج المتوفر فوراً مقابل الانتظار لمدة أسبوعين للحصول على دراجة تلاءم ذوقه الشخصي.

يعد برنامج ناشونال جزءاً من حركة جديدة تسمى التخصيص الشامل (Mass Customization)، وتقوم على بناء القدرة على تخصيص أو مواءمة حجم كبير من المنتجات وتوفيرها بأسعار قريبة من أسعار الإنتاج بكميات ضخمة. لقد وجدت العديد من الشركات الأخرى أنها هي أيضاً يمكنها الاستفادة من هذه الاستراتيجية. على سبيل المثال، أصبحت شركة "لوترون إلكترونيكس أوف كوبرسبرغ" (Lutron Electronics of Coopersburg) في ولاية بنسلفانيا، الشركة الرائدة عالمياً في مجال مفاتيح إضاءة الكهرباء الباهتة وغيرها من أدوات التحكم في الإضاءة، وذلك من خلال منح العملاء خياراً غير محدود من الميزات التقنية والعصرية. ويقول مايكل بسينا، نائب رئيس لوترون لعمليات التصنيع: "مع خط منتجاتنا المتنوع، من المستحيل التنبؤ بطلب العملاء. ومع ذلك، من خلال تكوين المنتجات في وقت الطلب، يمكننا أن نقدم للعملاء مجموعة هائلة وملء الطلبات بسرعة كبيرة دون الحاجة إلى تخزين كمية كبيرة من المنتجات".

لكن التخصيص الشامل لا يخلو من التحديات. على سبيل المثال، كيف تستفيد ناشونال بايسكل من مصنعها خلال فصل الشتاء عندما لا يشتري أحد الدراجات؟ إنها تبني فيه مخزوناً من الدراجات الرياضية الراقية. بالإضافة إلى ذلك، التخصيص الشامل ليس بالضرورة رخيصاً. إذ يتطلب الإنتاج تحت الطلب بما يتوافق مع ذوق العميل لدى شركة ناشونال كمية من العمل أكبر بثلاثة أضعاف من الإنتاج الضخم لخطوط تجميع الدراجات. ومن المثير للاهتمام، أن أحد الأسباب الرئيسية وراء انتقال هنري فورد في أوائل القرن العشرين في الاتجاه المعاكس، أي من الإنتاج تحت الطلب إلى الإنتاج الشامل، هو خفض تكاليف العمالة الذي نجح في تحقيقه بعامل واحد من ثلاثة. فما الذي تغير لجعل الإنتاج المخصص قابلاً للتطبيق الآن؟ الحقيقة هي أن المستهلكين الأثرياء على استعداد لدفع ثمن منتجات مبتكرة ذات هامش مرتفع، وتحتاج هذه المنتجات إلى عملية إنتاج مختلفة وأكثر تكلفة ولكنها أكثر استجابة من نموذج السيارة الوظيفي الشهير "الموديل تي" الذي كان أول ما أنتجته خطوط إنتاج شركة "فورد".

تقوم سبورت أوبرماير ومقرها في أسبن في كولورادو، بتصميم وتصنيع ملابس تزلج أنيقة وتوزيعها من خلال 800 متجر تجزئة متخصصة في جميع أنحاء الولايات المتحدة. ونظراً لأنها تطرح 95% من المنتجات الجديدة كل عام كما ذكرنا، فإنها تواجه على الدوام تحديات ومخاطر عدم اليقين في الطلب: وهو نفاد مخزون الموديلات الأعلى رواجاً خلال موسم البيع، ومخزون من بقايا الموديلات غير المباعة في نهاية الموسم. في عام 1991، أطلق نائب رئيس الشركة، والتر أوبرماير، برنامجاً للتصدي لتلك المشكلات من خلال مزج الاستراتيجيات الثلاث المتمثلة في الحد من عدم اليقين، وتجنبه، والتحوط منه. ولتقليل عدم اليقين، طلبت سبورت أوبرماير من كبار عملائها إرسال طلباتهم باكراً: حيث تدعو الشركة أكبر 25 تاجر تجزئة إلى أسبن في شهر فبراير/شباط كل سنة لتقييم تصاميمها الجديدة. فوجدت أن الطلبات المبكرة من هذه المجموعة الصغيرة من تجار التجزئة سمحت لها بالتنبؤ بالطلب على المستوى الوطني لكل منتجاتها مع هامش خطأ لا يتعدى 10%.

وعلى الرغم من فائدة الحصول على هذه المعلومات قبل عدة أشهر من الموعد الذي كان يتعيّن على سبورت أوبرماير شحن منتجاتها به وهو في سبتمبر/أيلول، إلا أنها لم تحل مشكلة الشركة، لأن فترات الإنتاج الطويلة اضطرتها للالتزام بمنتجاتها قبل فبراير/شباط. وخلص أوبرماير إلى أن كل يوم تختصره الشركة من فترة الإنتاج من شأنه أن يوفر لها 25,000 دولار، لأن هذا هو المبلغ الذي تنفقه كل يوم في نهاية سبتمبر/أيلول لشحن منتجاتها جواً من المصانع في آسيا لعرضها في المتاجر بحلول أوائل أكتوبر/تشرين الأول في بداية موسم البيع بالتجزئة. بمجرد إعلان هذا الرقم للموظفين، شرعوا في البحث عن كل أنواع الطرق لتقصير تلك المهلة. على سبيل المثال، أدرك الشخص الذي استخدم خدمة البريد العادية حرصاً على ميزانية الشركة لإيصال معلومات التصميم إلى مدير الإنتاج في هونغ كونغ أن رسوم البريد السريع البالغة 25 دولاراً لا تُحتسب مقارنة مع 25,000 دولار يومياً من التكاليف المضافة الناتجة عن زيادة فترات الإنتاج جراء تأخير البريد. بفضل مثل هذه الجهود، تمكنت سبورت أوبرماير من تجنب عدم اليقين بشأن نصف إنتاجها من خلال الالتزام بهذا الإنتاج بعد تلقي الطلبات المبكرة في فبراير/شباط.

مع ذلك، ظل مطلوباً من الشركة الالتزام بنصف الإنتاج في بداية الموسم، عندما كان الطلب غير مؤكد. فما هي التصاميم التي كان عليها إنتاجها؟ من المنطقي أن تكون تلك هي التصاميم التي تحظى بأكبر ثقة في توقعات سبورت أوبرماير. ولكن كيف يمكن أن تحدد هذه التصاميم؟ لاحظت الشركة أمراً مثيراً للاهتمام. طلب أوبرماير من كل من الأعضاء الستة في لجنة مسؤولة عن التنبؤ بوضع توقعات لجميع المنتجات، واستخدم متوسط التوقعات الستة كتوقعات للشركة. بعد عام واحد من تجربة هذه الطريقة، وجدت الشركة أنه عندما اتفقت التوقعات الفردية الستة فيما بينها، كان المتوسط دقيقاً، وعندما اختلفت، كان المتوسط غير دقيق. أعطى هذا الاكتشاف سبورت أوبرماير وسيلة لاختيار التصاميم التي يمكنها إنتاجها في وقت مبكر. باستخدام هذه المعلومات، بالإضافة إلى البيانات المتعلقة بتكلفة كل من الإنتاج الزائد، وتدني الإنتاج، طورت الشركة نموذجاً للتحوط ضد مخاطر كلتا المشكلتين. ويوضح النموذج للشركة بالضبط مقدار ما تصنعه من كل تصميم في وقت مبكر من موسم الإنتاج (الذي يبدأ قبل عام تقريباً من موسم البيع بالتجزئة)، والمقدار الذي يجب صنعه في فبراير/شباط، بعد استلام الطلبات المبكرة.

لقد أدى نهج سبورت أوبرماير الذي سُمي بـ"الاستجابة الدقيقة" (Accurate Response) إلى خفض تكلفة الإنتاج الزائد، والنقص في الإنتاج، بمقدار النصف - وهو ما كان كافياً لزيادة الأرباح بنسبة 60%. ولقد أعجب به تجار التجزئة لأن النظام أتاح توفير المنتجات بنسبة تزيد عن 99%، وبذلك جعلوا سبورت أوبرماير تحتل المركز الأول في القطاع من حيث الخدمة. (راجع "جعل العرض يلبي الطلب في عالم غير مؤكد"، (Making Supply Meet Demand in an Uncertain World) مارشال فيشر، جانيس هاموند، والتر أوبرماير، وأنانث رامان، هارفارد بزنس ريفيو يونيو/حزيران 1994).

مع ذلك، لا تزال شركات مثل سبورت أوبرماير وناشونال بايسكل وكامبل سوب تُشكل استثناءات. إذ يواصل المدراء في العديد من الشركات إبداء الأسف إزاء عجزهم عن حل مشكلة الفضلات في سلاسل التوريد رغم أنهم يدركونها تماماً والتي تسبب استياءً كبيراً بين العملاء. قد يكون السبب الجذري هو اختلال في استراتيجيات العرض والإنتاج لديهم. وليست إعادة ترتيب الاثنين بالأمر السهل. لكن المكافأة المتمثلة في حيازة ميزة تنافسية رائعة تولد نمواً كبيراً في المبيعات والأرباح، تجعل الجهد يستحق كل هذا العناء.